„Die neue Generation der Rotorblätter“ nennen die Projektpartner ihre Innovation ohne erkennbare Bescheidenheit. Zusammen mit dem zum Chemie-Konzern Bayer gehörenden Unternehmen Covestro und dem dritten Entwicklungspartner im Bunde, dem Prozesstechnologie-Unternehmen Hübner, präsentiert Saertex das gemeinsame Rotorblatt-Angebot bereits seit Ende des vergangenen Jahres in einem kurzweiligen Filmchen mit dem Titel „The next generation of rotor blades“ auf der Internetplattform Youtube. Vor allem aber gab es Ende März nun auch die Zertifizierung durch das Ingenieurdienstleistungsunternehmen DNV GL zur Einführung des für Windturbinen-Blätter neuartigen Polyurethans oben drauf.

Polyurethan soll durch die als solche beworbene Material-Revolution das Epoxidharz ersetzen, das infolge eines Vakuum-Infusionsverfahrens die Glasfasergelege bisher tränkt und nach der Aushärtung zusammen mit den Glasfasern den typischen Verbundstoff der Windkraftrotorblattschalen bildet. Windturbinen-Rotorblätter bestehen meist aus zwei zusammengefügten Glasfaserkunststoffhalbschalen. Das Polyurethan soll nicht zuletzt wesentlich kostengünstiger sein als das bisherige Epoxidharz.

Kanaleinleitung des Polyurethans

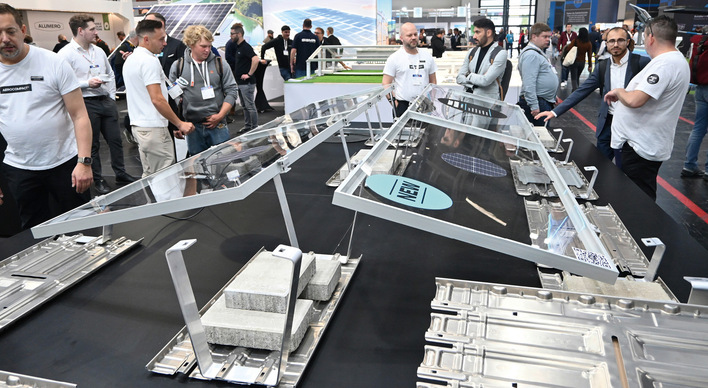

Damit dies so ist und die Polyurethanverwendung überhaupt möglich wird, haben die Projektpartner in Zusammenarbeit mit dem Deutschen Zentrum für Luft- und Raumfahrt ein Kanalsystem entwickelt, das sie bei einem 45 Meter langen Prototyp zwischen den Glasfasergelegen der Länge des Blatts nach auslegten. Dabei handelt es sich vereinfacht ausgedrückt um ein Rohr, durch das das Polyurethan schnell und gleichmäßig in alle Blattbereiche einfließt. Das bisherige Vakuumsinfusionsverfahren musste hingegen die Harze durch den Luftunterdruck durch alle Fasern des Glasfasserkunststoffs hindurch saugen.

„Wir sind unserem Ziel damit einen großen Schritt nähergekommen, die Erzeugung von Windenergie effizienter zu machen“, sagt Kim Klausen, globaler Leiter des Windenergie-Programms bei Covestro.

Wohl nicht zufällig fast zeitgleich forscht Saertex in einem weiteren Entwicklungskonsortium an einem neuen Verfahren zum Schutz der Außenhaut vor Erosion durch die Sonneneinstrahlung. Im Projekt Hyros (Multifunktionale Hybridlösung zum Schutz von Rotorblättern, Laufzeitende: 2018) arbeitet Saertex gemeinsam mit unter anderen der KL Kaschier- und Laminier GmbH aus Bad Bentheim an neuen bahnfähigen Materialien, die kein Licht durchlassen sollen. Damit dies gelingt, soll der niedersächsische Projektpartner seine Kompetenz als „Kaschierer“ einbringen: Die Glasfasertextilbahnen von Saertex so mit einer Folie verwirken, also kaschieren, dass dadurch eine erosionsbeständige Außenhaut entsteht. Beteiligt an der Forschung ist auch die Uni Bremen.

Innovationsoffensive für neue Stoffe angestoßen

Die Innovationen der Rotorblattrohstofflieferanten fügen sich indes ein in eine seit 2014 anrollende Materialforschungsoffensive der gesamten Branche – über die wir in unserem aktuellen Heft berichten. Angestoßen vom Bundesforschungsministerium geht die Windkraft hier lange aufgeschobene Weiterentwicklungen ihrer Produktion an. Denn wie uns mit Windkraft-Industrieaufträgen vertraute Wissenschaftler versichern, hat die Branche anders als wesentlich ältere Industrien – beispielsweise die Automobilindustrie – die mögliche wettbewerbliche Vielfalt an Materialien vermissen lassen.

Der Direktor am Institut für Windenergie der dänischen Universität DTU Peter Hauge Madsen sagte so im Interview, bisher könne sich die Windkraft die fortschrittlichsten Materialien anders als die Autoindustrie schlichtweg nicht leisten. Aufgrund viel geringerer Stückzahlen und sehr hoher Einzelkosten jeder Windenergieanlage oder auch nur jedes Rotorblattes müsse sie bisher auf versuchsweise Einführungen neuer Stoffe verzichten – obwohl viele Ideen längst kursierten. Dabei urteilt Madsen: „Wir haben den Punkt erreicht, an dem das ein vielversprechendes Entwicklungsgebiet wird.“

It´s the continuity, stupid! - Kontinuität bitte!

Richtig. Doch in diesem Zusammenhang müssen Branche und Politik gemeinsam aktiv werden. Es stünde den Interessenvertretern der Windkraft und den Kostenreduzierungsrufern der Politik gut an, die Materialforschung als bleibendes Thema ins öffentliche Bewusstsein zu bringen. Indem zunächst viel öfter darüber gesprochen wird. Und am Ende zur Risikominderung natürlich auch das öffentliche Fördergeld in die Prototypen fließt.

(Tilman Weber)

Lesen Sie mehr zum Thema neue Materialentwicklungen der Windkraft mit noch ganz anderen Beispielen in ERNEUERBARE ENERGIEN 3/2016.