Die Prüfanordnung besteht aus zwei mit dem Welleneingang einander zugewandten Generatoren mit 1,2 Megawatt (MW) und 2,08 MW Leistung, die über je eine Welle, Kupplungen und ein einstufiges Getriebe miteinander verbunden sind. Auf einer Balustrade an einer Seite der Halle stehen mehrere Umrichter, die in diesem Prüfstand produzierte Elektrizität in saubere und gleichmäßige Sinuskurven takten sollen. Denn nur so ist der unter schwankenden Windlasten sehr unregelmäßig erzeugte Strom aus Windenergieanlagen für das Stromnetz beziehungsweise am anderen Ende der Leitung für elektrische Maschinen brauchbar. Im branchenüblichen Fachenglisch „Generator Converter Laboratory“ oder kurz Ge-Co-Lab genannt, soll der Teststand das Zusammenspiel von Generator und Umrichtern in Voll- wie Teillast und in bisher nicht üblicher Tiefe erforschen helfen.

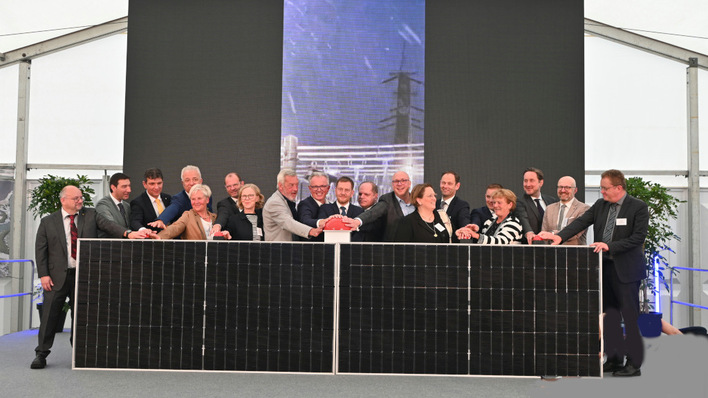

Die Einrichtung war dem Bundeswirtschaftsministerium die fünf Millionen Euro Fördergeld des Bundes wert. Tatsächlich wird sie mit jedem Euro sowohl für die Windenergiebranche selbst als auch für das gesamte Stromerzeugungssystem der Bundesrepublik ein Vielfaches zurückbringen. Denn hier hat eine der ersten Teststände einer neuen Generation von Prüfeinrichtungen eröffnet, die mindestens mit dem Etikett 3.0, wenn nicht 4.0 gekennzeichnet werden müsste: Als fast schon überholt gelten die Teststände für Windenergiekomponenten der ersten Generation, die auf die bloße Entwicklung einer Komponente wie einem Getriebe, einem Generator oder einem Rotorblatt ausgerichtet waren. Die zweite Generation, die heute noch als fortschrittlich gilt, testet derzeit schon das Funktionieren und die Effizienz eines gesamten Triebstrangs – oder sie prüft beispielsweise die Werte jedes einzelnen Maschinenhaus, bevor es aus dem Werk in einen Meereswindpark hinausgeht, wo ungeplante Reparaturtermine besonders viel Aufwand und Kosten verursachen.

Spielen für die Wissenschaft

Das GeCoLab hingegen ist ein Teststand zum Spielen für die Wissenschaft – in jeder Hinsicht. Hier können die hannoverschen Forscher des Instituts für Antriebssysteme und Leistungselektronik nämlich viel mehr als die üblichen Belastungstests für Komponenten mit Spitzen- oder Dauerlasten fahren. Sie tasten mit Hunderten Sensoren und elektronischen Messwert-Kanäle alles ab, was sich bei kleinsten Veränderungen in den Komponenten oder in der Fahrweise bei Stromqualität, Drehmoment, Temperaturen, Vibrationen oder beispielsweise Leistung verändert. Sie können neue Effizienzen für die Branche in Angriff nehmen: Während Generatoren schon heute mit 97 bis 98 Prozent sämtliche durch das Drehmoment aus dem Getriebe in sie eingebrachte Energie auch in Strom umsetzen können, ist hier nicht mehr viel zu gewinnen.

Doch nun können die Forscher die gesamte Stromerzeugung der Windenergieanlagen als Erzeugung in einem Kraftwerk auf Effizienzreserven untersuchen: Wie lassen sich kostenentscheidende Massen und Gewichte der Komponenten deutlich reduzieren? Wie viele Umrichter-Einheiten sind notwendig und erfordern somit den Einsatz von mehr oder besser weniger der teuren Leistungselektronik-Schalter IGBT? Welche Leistungselektronik lässt sich mit verschiedenen Antriebskonzepten kombinieren?

Was das bringt? Die Antwort: Möglicherweise eine neue Geschwindigkeitsstufe, aber auch eine neue Qualität der Entwicklung. Die Historie der Windkraft-Teststände förderte schon in der Vergangenheit ihre jeweils eigene technologische Ausrichtung: Zuerst konnte die Branche immer neue Leistungsgrößen ihrer Anlagen testen. Dann schaffte sie es – eben nicht zuletzt mit Hilfe modernerer Teststandeinrichtungen – neue Anlagen in Plattformen weiterzuentwickeln, an denen nur längere oder kürzere Rotorblätter rangeschraubt werden mussten, um für verschiedenste Windstandorte die jeweils besten Maschinen zu liefern. Dank zudem immer besserer Rechenleistungen und Programmen der Anlagendesign-Computer gelingt dies immer schneller.

Neue Wege zur Kostensenkung

Doch mit dem neuen Teststand a la Hannover könnte sie nun wieder weg vom derzeitigen Trend, wonach die Windkraft ihre Kosten nur durch immer höhere Anlagen mit immer größeren Rotorblättern bei zeitgleich wachsendem Widerstand von Landschaftsschützern noch senken kann. Strom aus Windkraft könnte nun auch nur dadurch billiger werden, dass immer weniger leistungselektronische Sonderkomponenten benötigt werden, um den Strom sauber einzuspeisen. Oder dadurch, dass die Branche weniger Angst vor der Einführung so genannter „nicht bewährter“ Technologie hat und neue Pfade gehen kann: Beispielsweise der Zusammenbau von nur mittelschnell drehenden Generatoren und Getrieben in einer Einheit, wie die westfälische Firma Winergy dies mit dem Produkt Hybriddrive seit 2011 versucht. Doch die nicht nur mit ihrer Kompaktheit und Massereduzierung beeindruckende Doppel-Komponente hat bisher noch in keiner Serienproduktion Platz gefunden. In dem neuen Teststand fahren die Wissenschaftler wohl nicht ganz zufällig einen mittelschnellen Generator und einen schnellen Generator gegeneinander, um im Wechselbetrieb mal die eine Komponente als Motor und die andere als Generator und dann wieder umgekehrt gegeneinander auszutesten. Vielleicht könnte die Einführung systembrechender Innovationen hier einen Schub erfahren, weil zu allen denkbaren Fragestellungen nun Daten messbar werden.

Der Teststand in Hannover wird nicht der einzige der neuen ganzheitlichen Prüf-Anordnungen bleiben. Im Herbst beispielsweise soll in Oldenburg ein neuer Windkanal eröffnen, der erstmals maßstabsgetreue Modelle mehrerer Windenergieanlagen in einer Reihe hintereinander anordnen soll. Hier können die Verschattungs-Effekte und Turbulenzen in einem Windpark getestet werden, die viel Energieeinbußen verursachen.

Solche Teststände erhöhen allerdings gerade auch die Verantwortung für die Wissenschaft: Sie muss ihr Wissen künftig nutzen, um der Branche auch von sich aus vorzuführen, wohin die Reise gehen soll und kann.

(Tilman Weber)