von Tilman Weber

Innovation nur mit Industrialisierung: Die Entscheidung der Erneuerbare-Energien-Tochter des Energiekonzerns RWE, Innogy, und des Ölkonzerns Shell zur Prototyp-Errichtung einer Windenergieanlage auf einem neuartigen Schwimmfundament ist weitsichtig. Sie steht für den Trend einer Branche, die Innovationen nur noch im Einklang mit neuen Dimensionen industrialisierter Massenfertigung vorantreiben wird.

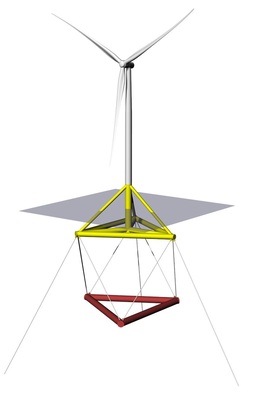

Für 18 Millionen Euro wollen Innogy und Shell das Konzept Tetra Spar des früheren Siemens-Windenergie-Chefingenieurs Henrik Stiesdal mit einem Prototyp testen. 2019 und damit ein Jahr später als im ursprünglichen Zeitplan Stiesdals vorgesehen, soll das Schwimmfundament seinen Standort rund zehn Kilometer vor der norwegischen Küste in Höhe der Hafenstadt Stavanger einnehmen und eine getriebelose 3,6-Megawatt-Windturbine tragen. Liefern wird sie Windturbinen-Hersteller Siemens Gamesa. Eigentümer der Projektgesellschaft werden zu gleichen Teilen Innogy, Shell und Stiesdal sein – der dänische Ingenieur wird seine Anteile über sein Unternehmen Stiesdal A/S und dessen Zweig Stiesdal Offshore Technologies (SOT) A/S halten. Die Verankerung des neuartigen Schwimm-Fundament-Systems in 200 Meter Wassertiefe entspricht dem Maß des ersten Prototyps eines Schwimmfundaments, der 2009 ebenfalls mit einer Siemens-Turbine vor der norwegischen Küste in Betrieb gegangen war.

Geringe Masse, hoher Grad der Industriealisierung

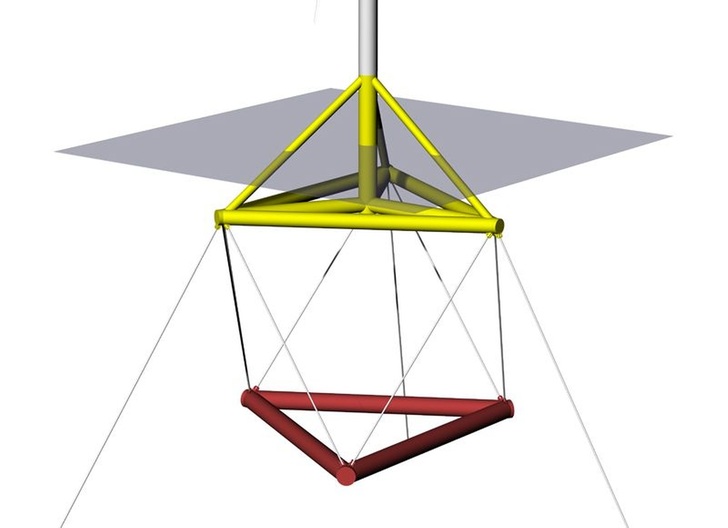

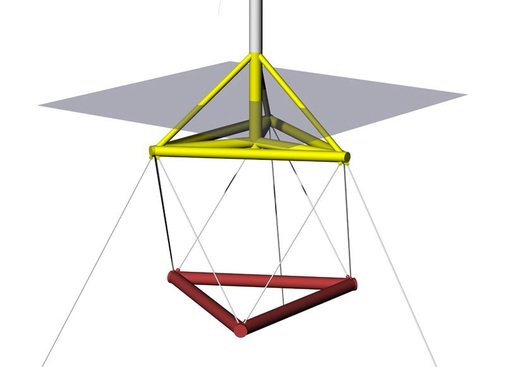

Allerdings ist ansonsten technologisch alles anders: Nicht mehr wie beim damaligen Modell die pure Stahlmasse eines 100 Meter langen und senkrecht im Wasser schwimmenden Stahlrohres mit acht Metern Durchmesser hält die Turbine stabil – sondern eine vergleichsweise zart anmutende Konstruktion auf drei Schwimmkörpern und einem als Stabilisator wirkenden Massebehälter. Dieser soll wie ein Pendel an von den Schwimmern ausgehenden Stahltauen hängend die Konstruktion mittig beschweren. Gerade einmal rund 1.000 Tonnen Schwimmfundamentgewicht sollen ausreichen, um eine Sechs-Megawatt-Anlage stabilisieren zu können.

Vor allem aber genügt ein architektonisch denkbares Minimum von sieben Stahlrohren mit überwiegend sehr geringen Durchmessern, die allesamt nur der Länge eines Turmsegments entsprechen. Hinzu kommen drei Stahlstreben zur Stabilisierung der Konstruktion auf den drei äußeren zwischen den Schwimmern. Die Schwimmer wiederum werden – soweit das Projekt den bisherigen Entwicklungsentwürfen im Detail folgen sollte – aus sieben Tanks bestehen, deren Länge in etwa einem Drittel eines Turmsegments entsprechen. Hinzu kommen dann nur noch kleinere Schnittstellen-Elemente, die dem Zusammenstecken der Schwimmer und des Fundaments dienen.

Globalisierung auch bei local content

Eine sehr hohe Tauglichkeit für Massenfertigungen dieser unkomplexen Bauteile in weiten Teilen der Welt und damit eventuell nah an den geplanten Offshore-Windpark-Standorten ist das entscheidende Argument für die Schwimmkonstruktion – neben dessen geringer Masse, die natürlich Materialkosten spart. Und eine Logistik, die wenig spezialisierte Kräne und Transportfahrzeuge zum Anfahren und Montieren benötigt – und deshalb ebenfalls weltweit mit regional verfügbaren Mitteln nutzbar sein dürfte. Dabei soll die globale Verfügbarkeit der Bauteile und logistischen Mittel wohl nicht nur die Transportzeiten verringern. Auch die Eignung für ausländische Märkte ist damit gesichert, in denen die Politik die Projektgenehmigungen an ein bestimmtes Maß an garantierter inländischer Wertschöpfung bindet.

„Der industrialisierte Ansatz des Tetra-Spar-Designs, kombiniert mit Innogy´s Erfahrung im Liefern von Offshore-Wind-Projekten wird ein großdimensioniertes, kosteneffizientes Errichten von schwimmenden Windenergie-Projekten in der ganzen Welt ermöglichen“, sagte der als COO fungierende Innogy-Manager Hans Bünting bei der Präsentation des Pilotprojekts.

Die übergeordnete Innovation an Stiesdals Entwicklung besteht allerdings darin, dass der dänische Windturbinenerfinder eine Open-Source-Entwicklung auf den Markt bringt: Transparent für die gesamte Industrie stellt er das Konzept vor. Unternehmen können es erweitern oder fortentwickeln, wenn sie diese Transparenz bei Verkauf und Produktion ihrer eigenen Technologie nicht fürchten.

Siemens Gamesa: Massenfertigung großer hochwertiger Rotoblätter

Wie Innovation inzwischen bei Massenfertigungen funktioniert ist derweil global an vielen Orten der Windkraft zu besichtigen. Zum Beispiel gerade jetzt in Hull an der britischen Ostküste: Dort hat Siemens Gamesa gerade die abgeschlossene Produktion des inzwischen fünfhundertsten Rotorblattes mit 75 Meter Länge gefeiert. Vor knapp zwei Jahren hatte der damalige Windturbinenbauer Siemens das Werk erst in Betrieb genommen und die Fertigung mit der für Siemens damals noch neuen Rotorblattdimension angeschoben. Nun zeigt sich: Rotorblattproduktion auch in immer größeren Dimensionen und auch in bisher mit Windkraft nicht vertrauten Arbeits- und Wirtschaftsmärkten ist industrialisierte Routine geworden. Das gelingt der Windbranche inzwischen mit immer mehr Komponenten – und ist wie beim schwimmenden Fundament aus der Stiesdal-Entwicklung auch das wichtigste Ziel ihrer weiteren Innovationen.