Wegen des schnell voranschreitenden Klimawandels reagiert die EU seit einigen Jahren mit entsprechenden Maßnahmen – beispielsweise das 2014 aufgelegte Programm „Horizon 2020“ zur Förderung von Projekten im Bereich der erneuerbaren Energien. Eines davon ist „EcoSwing“: Insgesamt neun Partner aus fünf Ländern hatten sich zum Ziel gesetzt, bis zum Jahr 2019 einen auf Supraleitern basierenden Generator für Windkraftanlagen zu konstruieren und in Betrieb zu nehmen, der leichter und kosteneffizienter als vergleichbare Modelle mit Permanentmagneten sein sollte. Zur Umsetzung eines solchen Konzepts musste jedoch ein Weg gefunden werden, den Generator mit einer funktionierenden Kühlung zu versorgen, ohne dass es durch die Rotation des Generators zu aufgewickelten Leitungen kommt. Hierfür war eine spezielle Drehdurchführung nötig, die maximal abgedichtet sein musste, damit das unter Druck stehende Helium als Arbeitsgas der Kältemaschinen nicht durch die Umgebungsluft kontaminiert würde. Mit dem Pneumatik- und Pneutronik-Experten Konstandin GmbH fand der Forschungsverbund schließlich einen erfahrenen Partner, der bereits in der Vergangenheit eine ähnliche Konstruktion für eine Forschungseinrichtung realisieren konnte. Die von Konstandin präsentierte Sonderanfertigung ließ sich problemlos in das geplante Konzept integrieren und lief fehlerfrei über einen Zeitraum von mehr als 5000 Betriebsstunden bis zum Ende des Projekts.

„Horizon 2020“ wurde im Jahr 2014 als bisher größtes Förderprogramm der EU-Geschichte zu Forschung und Innovation mit einem Volumen von insgesamt 80 Milliarden Euro aufgelegt. Das Projekt „EcoSwing“ wurde dabei mit 10 Mio. Euro gefördert und startete auf Initiative des Beratungsunternehmens und Ingenieurbüros ECO 5 im Jahr 2015. Ziel war die Entwicklung eines konkurrenzfähigen Windkraftgenerators auf Supraleiterbasis innerhalb von vier Jahren. Hieran beteiligt waren neben ECO 5 die Firmen Jeumont Electric, Envision Energy, Delta Energy Systems, Theva, SHI Cryogenics Group, DNV GL, das Fraunhofer-Institut für Windenergiesysteme sowie die Universität von Twente. Da die für die Supraleiter notwendigen Kühlanlagen aus einem Kompressor und im rotierenden Teil des Generators verbauten Expansionsgeräten bestehen, zwischen denen Helium als Arbeitsgas zirkuliert, bedurfte es einer besonders dichten Drehdurchführung. Hier wurde die Konstandin GmbH als Partner mit bereits vorhandener Erfahrung im Forschungsbereich hinzugezogen.

Lückenlose Abdichtung auf molekularer Ebene

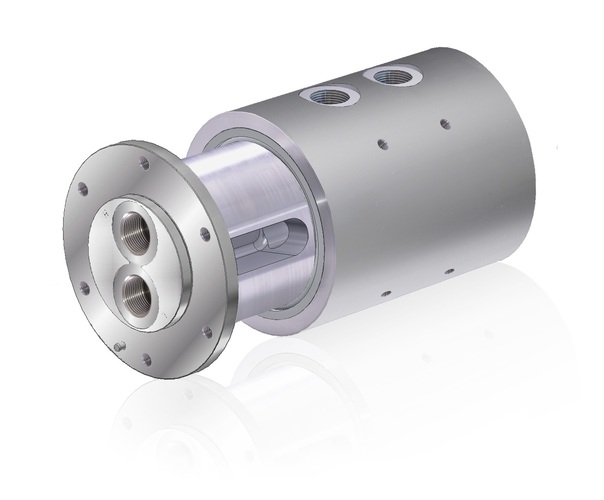

Für die Kühlung der Supraleiter im Generator war die Firma SHI Cryogenics zuständig, die daher eng mit Konstandin zusammenarbeitete: „Konventionelle, direktangetriebene Windkraftgeneratoren arbeiten mit Permanentmagneten, um Strom zu erzeugen“, erklärt Hermann Boy, Business Development Manager von SHI Cryogenics. „Der Nachteil an dieser Technologie ist jedoch der große Platzbedarf und das Gewicht. In unserem Projekt benötigten wir aber einen kompakteren Generator mit weniger Gewicht und ohne Mehrkosten. Denn gerade beim Einsatz von Windkraftanlagen vor der Küste spielt das Gewicht eine große Rolle und entscheidet über Profitabilität und Effizienz der Anlage.“ Deswegen wurde ein leichter 3,6 MW-Generator entwickelt, der schließlich an einer bestehenden Turbine von Envision Energy in Dänemark in den Testbetrieb ging. Da die stromführenden Spulen einen großen Teil des Generatorvolumens und des Gewichts ausmachen, entschieden sich die Projektpartner für den Einsatz von Supraleitern. Durch gezielte Kühlung sinkt bei diesen Materialien unterhalb einer spezifischen, kritischen Temperatur der elektrische Widerstand auf nahezu Null. „Durch die von Theva bereitgestellten Supraleiter, bestehend aus aufgewickelten, mit hauchdünner Keramik beschichteten Stahldrähten, konnte eine nahezu widerstandslose Stromübertragung gewährleistet werden. Das führte im Endergebnis zu enormen Einsparungen bei dem benötigten Durchmesser der Leitungen und damit bei Platz und Gewicht“, so Boy. Für die nur unter sehr niedrigen Temperaturen funktionsfähigen Supraleiter war jedoch ein umfangreiches Kühlungssystem erforderlich. Das als Arbeitsgas eingesetzte Helium musste von dem stationären Kompressor über Leitungen zu den Expansionsgeräten im Generator gelangen, die sich wiederum im drehenden Rotor befanden – hierfür war eine spezielle Drehdurchführung nötig. „Helium ist ein Edelgas mit sehr kleinen Molekülen, die durch jeden noch so winzigen Spalt entweichen können. Daher sind heliumführende Leitungen besonders schwierig abzudichten“, erläutert Mathias Kraft, Leiter Technik bei der Konstandin GmbH. „Hinzu kam bei diesem Projekt, dass die Abdichtung trotz eines Drucks von 24 bar sichergestellt sein musste.“ Im Falle einer auch nur minimalen Undichtigkeit der Gasleitung kommt es einerseits auf Dauer zu einem unerwünschten Druckverlust und andererseits zu einer Kontamination des Heliums durch die Umgebungsluft. Da die einzelnen Bestandteile der Luft jedoch nicht wie Helium selbst bei sehr tiefen Temperaturen gasförmig bleiben, sondern gefrieren und damit fest werden, führt eine Verunreinigung zum möglichen Stillstand der Kühlung und damit zu einer Unterbrechung der Stromerzeugung im Generator. Zusätzlich musste die Drehdurchführung auch bei niedrigen Außentemperaturen stabil arbeiten, da die Generatoren in Windkraftanlagen aufgrund ihrer Höhe und häufig auch wegen ihrer Lage vor der Küste Minustemperaturen ausgesetzt sind. Nicht zuletzt musste ebenso die Rotation der Turbine berücksichtigt werden. Je nach Windstärke bewegte sich diese zwischen 15 und 20 U/min, im Einzelfall konnte sie jedoch auch 25 U/min erreichen. Höhere Drehzahlen bedeuten eine stärkere Erwärmung und höheren Verschleiß, was ein widerstandsfähiges Material erforderlich machte.

Lückenlose Abdichtung auf molekularer Ebene

„Nach unseren Erfahrungen in vergangenen Projekten konnten wir dem Team von EcoSwing eine Drehdurchführung anbieten, die so gut abgedichtet ist, dass selbst auf molekularer Ebene keine fremden Stoffe von außen in die Leitung eindringen können“, erklärt Kraft. „Möglich wird dies durch eine angepasste Dichtgeometrie.“ Damit stellte die Verbindung des statischen Kompressors kein Problem mehr dar. Dank der eingesetzten Materialien wie FKM und einem Kunststoff-Verbundwerkstoff mit modifizierter PTFE-Matrix ist die Drehdurchführung für Umgebungstemperaturen von -20 ̊ C bis +50 ̊ C geeignet und arbeitet somit selbst im Winter und bei Offshore-Einsätzen fehlerfrei. Auch die geforderten 25 U/min der Windturbine stellten für die Drehdurchführung von Konstandin damit kein Problem dar, ein reibungslos laufender Wellendichtring sorgte für einen unterbrechungslosen Betrieb.

Mehr als 5000 Betriebsstunden ohne Zwischenfälle

Im Ergebnis konnte das Projekt EcoSwing im April 2019 erfolgreich abgeschlossen werden, sodass die Drehdurchführung insgesamt mehr als 5000 Betriebsstunden verbuchen konnte. Mit dem neuartigen Generator gelang es dem Team, die anvisierte Leistung von mehr als 3 MW bei einem von 5,4 m auf 4 m verringerten Durchmesser zu erreichen und mehr als 650 Stunden Energie in das dänische Netz einzuspeisen. „Die Drehdurchführung von Konstandin hat von Anfang bis Ende einwandfrei funktioniert, sodass wir mit der Kühlung keinerlei Probleme und keine Stillstandszeiten hatten“, berichtet Boy. „Das ist nicht selbstverständlich bei einem Pilotprojekt wie diesem, bei dem Neuland betreten wird und kaum Erfahrungswerte vorliegen.“

„Neben der Anwendung in der Windkraft eignet sich die Drehdurchführung auch für andere Einsatzzwecke: So könnte man damit ebenso Antriebe auf Schiffen ausstatten“, führt Kraft an. „Ein Supraleiter-Motor mit Drehdurchführung würde dort vergleichbare Vorteile im Hinblick auf den deutlich geringeren Platzbedarf und die höhere Leistungsfähigkeit bieten.“

Behalten Sie neue Entwicklung im Bereich der Windenergie jederzeit im Blick - mit unserem kostenlosen Newsletter! Hier geht's zur Anmeldung.