42,7 Millionen Tonnen Rohstahl wurden in Deutschland im Jahr 2015 produziert - entsprechend hoch sind die CO2-Emissionen dieser Branche. 2014 waren es 51,4 Millionen Tonnen, was einem Anteil von 6,4 Prozent an den Gesamtemission entsprecht. Dabei ist der CO2-Ausstoß in der deutschen Stahlproduktion schon seit 1990 durch Verbesserungen in Energie-, Ressourcen- und Prozesseffizienz um 19 Prozent gesunken. Ab 2020 verschärft sich der bisher gänzlich wirkungslose CO2-Zertifikate-Handel etwas. Das ist ein Anreiz für die Stahlindustrie, den CO2-Ausstoß in der Produktion zu senken.

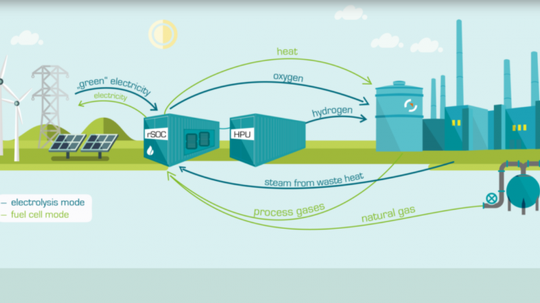

Kerntechnologie des Projekts „Green Industrial Hydrogen via reversible high-temperature electrolysis“ ist ein Hochtemperatur-Elektrolyseur, der von der Firma Sunfire entwickelt wurde. Acht Partnern aus Deutschland, Italien, Spanien, Finnland und Tschechien setzen das Projekt bei der niedersächsischen Salzgitter Flachstahl GmbH um. Das modulare System ist zunächst auf eine Leistung von 150 Kilowatt ausgelegt, lässt sich aber auf mehrere Megawatt skalieren. Das Besondere der Anlage: Sie dient als Elektrolyseur zur Gewinnung von Wasserstoff und gleichzeitig auch als Brennstoffzelle zur Netzstabilisierung.

Mit der Anlage soll durch Nutzung erneuerbarer Energien Wasserstoff erzeugt werden. Ein Teil der Abwärme aus dem Stahlwerk wird zudem für die Wasserdampf-Elektrolyse verwendet – dadurch steigt der Wirkungsgrad laut Projektentwickler auf 80 Prozent. Im Elektrolyse-Modus wird der erzeugte Wasserstoff für die Stahlproduktion genutzt. Die Spaltung des Wassers in Wasserstoff und Sauerstoff erfolgt mit Wasserdampf. Dadurch kann die Abwärme in Form von Dampf direkt aus der Stahlproduktion genutzt werden. Die Hochtemperatur-Elektrolyse erreicht so eine elektrische Effizienz von 80 Prozent. Im Brennstoffzellen-Modus erzeugt die Technologie Wärme für das Stahlwerk und Strom zur Netzstabilisierung. Als Brennstoff dienen Wasserstoff oder Erdgas.

Wasserstoff für die Stahlproduktion

Wofür aber wird Wasserstoff im Stahlwerk benötigt? Das Gas wird in Salzgitter beispielsweise zur Erzeugung einer Schutzgas-Atmosphäre, also zum Ausschluss von Sauerstoff, verwendet. Dies verhindert die Oxidation des Stahls während des Glühprozesses. Durch den Einsatz von Wasserstoff aus erneuerbaren Energien verbessert sich die Umweltbilanz des Endproduktes. Um die Qualität des Wasserstoffs sicherzustellen, entwickelt Projektpartner Boeing Research amp; Technology Europe S.L.U. Spanien eine „Hydrogen Processing Unit“.

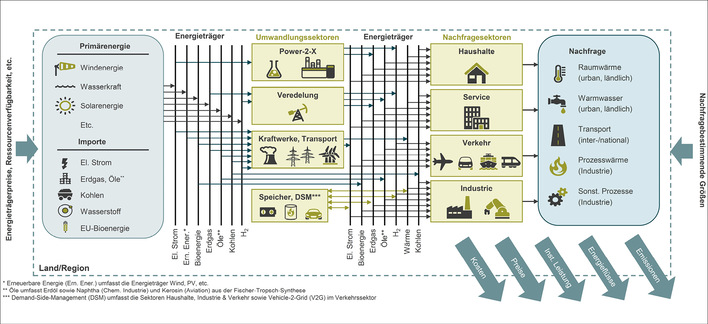

Die reversible Elektrolyse eignet sich nicht nur für den Einsatz in Stahlwerken, sondern zum Beispiel auch für die Solarindustrie. Bei der Silizium-Produktion dient der Wasserstoff als Reaktionsgas mit Trichlorsilan. Im Chemiesektor gilt Wasserstoff in vielen Prozessen als wichtigstes Molekül, etwa bei der Produktion von Ammoniak, Methanol oder Produkten auf Basis von Petroleum. Wird Floatglas produziert, hat Wasserstoff die Aufgabe, eine sichere Atmosphäre zu erzeugen. Im Stromsektor wird Wasserstoff zur Kühlung großer Generatoren benötigt.

Das Projekt Grinhy hat eine Förderung im Rahmen des Horizon-2020-Programms der Europäischen Union erhalten. Neben Salzgitter Flachstahl, BR amp;T-E und Sunfire sind auch folgende Partner involviert: Salzgitter Mannesmann Forschung GmbH, VTT Technical Research Centre of Finland, Eifer - European Institute for Energy Research, Institute of Physics of Materials, Academy of Sciences of the Czech Republic und Politecnico di Torino.

(Nicole Weinhold)