Nicole Weinhold

Um zu verstehen, welchen Herausforderungen der Rotorblattbau in der Windkraft gegenüber steht, muss man wissen, dass kein anderes Bauteil schneller gewachsen ist: Als das Fraunhofer IWES 2009 die erste Rotorblatt-Prüfhalle mit 70-Meter-Prüffeld in Bremerhaven in Betrieb nahm, betrug die maximale Länge eines Rotorblattes 62,5 Meter. 2011 kam eine zweite Halle dazu, in der Blätter bis 90 Meter Länge getestet werden können. Inzwischen sind aber bereits Rotorblätter mit 100 Metern Länge in der Erprobung - sie können derzeit im Fraunhofer IWES nicht getestet werden. Aufgrund ihrer Schlankheit und Länge sind Rotorblätter vor allem auch anfällig für Belastungsschäden. Je länger sie werden, desto besser müssen sie auch werden. Die Herstellung - und damit auch die Entwicklung - darf auf der anderen Seite aber nicht zu teuer werden.

Machbarkeit neuer Testverfahren

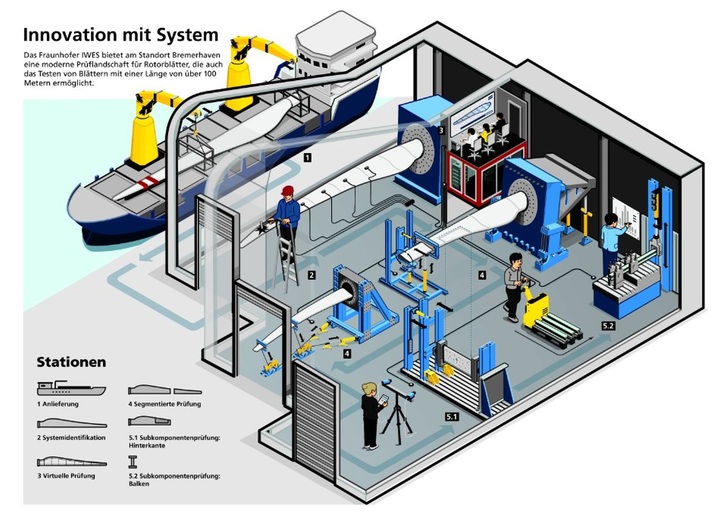

Eine experimentelle Prüfung soll trotz wachsender Längen von Rotorblättern für Hersteller wirtschaftlich umsetzbar bleiben - entweder mit einem Ganzblatttest oder der Prüfung mehrerer Segmente oder Blattkomponenten. Das Fraunhofer IWES hat sich dieser Herausforderung angenommen: Für die Förderung des Projektes „Zukunftskonzept Betriebsfestigkeit Rotorblätter Phase II“ wurden dem Fraunhofer IWES rund zwölf Millionen Euro bewilligt. Die Wissenschaftler entwickeln dafür neue Methoden für die Prüfung moderner Rotorblätter mit Längen bis zu 115 Metern und erproben diese experimentell. Dafür wird Ende 2019 ein neuer Teststand in Bremerhaven errichtet. Er umfasst ein sehr großes Prüffeld für Ganzblatttests sowie Aufbauten für den Segment- und Komponententest. Im Vorgängerprojekt wurde die Machbarkeit neuer Testverfahren überprüft und in ersten Tests erprobt. In der zweiten Phase werden sie nun im großen Maßstab angewendet.

Der Spatenstich für einen neuen Prüfstand ist Ende des Jahres geplant, betriebsbereit soll er im Jahr 2021 sein. Ein 11x11 Meter großer Prüfblock, der bei Bedarf auch an künftig steigende Blattlängen anpassbar ist, wird das Herzstück dieser Einrichtung bilden. Darüber hinaus bietet der Prüfstand auch die Möglichkeit, Segment- und Komponententests durchzuführen – ein Novum in der Windindustrie.

Rotorblätter detailliert prüfen

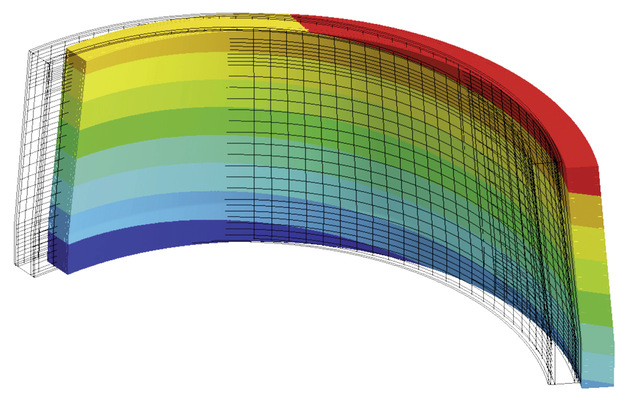

Neben den hohen Lasten, die bei einer Ganzblattprüfung auftreten, ist auch die Prüfdauer bei sehr großen Blättern eine Herausforderung – diese ist jedoch nur indirekt durch die Größe bedingt. Zudem können in der Ganzblattprüfung nicht alle Bereiche eines Rotorblattes detailliert untersucht und statistisch abgesichert abgebildet werden. Prüfvorrichtungen für Komponenten und -segmente können diese Lücke schließen. Durch den Einsatz neuer Methoden liefern sie detailliertere Aussagen zu kritischen Bereichen von Rotorblättern.

MHI Vestas interessiert

“Große, unabhängige Prüfstände sind ein wichtiger Baustein für unsere anstehenden Entwicklungen von Offshore-Windenergieanlagen der nächsten Generation. Neue Konzepte wie die experimentelle Prüfung von Komponenten und Segmenten sind daher extrem interessant für uns“, erklärt Flemming Kløcker Grove, Senior Project Manager bei MHI Vestas Offshore Wind.

Da die Untersuchung von Segmenten, zum Beispiel der Hinterkante eines Blattes, kostengünstiger ist als eine Ganzblattprüfung, soll es für Hersteller zukünftig möglich sein, mehrere Versuche zu einem Bauteil durchzuführen und durch die höheren Stückzahlen statistisch relevantere Ergebnisse zu erzielen. Bestimmte Schadensmechanismen können bei diesen Untersuchungen gezielt ausgelöst und genau nachvollzogen werden.

Intelligenter testen

„Es geht nicht nur darum, längere Blätter zu testen – wir wollen auch intelligenter testen und damit unsere Position als führendes Institut für Rotorblatttests ausbauen“, bringt Steffen Czichon, Leiter der Abteilung Rotorblatt, den Ansatz auf den Punkt.

Ziel des Projektes „Zukunftskonzept Betriebsfestigkeit Rotorblätter Phase II“ ist es sicherzustellen, dass eine experimentelle Prüfung sehr langer Rotorblätter für Hersteller auch weiterhin wirtschaftlich umsetzbar ist. Durch neue Prüfverfahren zur Untersuchung von Komponenten und Segmenten wird die Aussagekraft der Versuche wesentlich erhöht und ein genaueres Verständnis kritischer Bereiche erzielt. Somit lassen sich Rotorblätter zukünftig noch exakter auslegen – zudem gewicht- und kostensparend.

Die Fördermittel für das Projekt kommen im Einzelnen so zustande: Für den Hallenbau zahlen BMBF und Land Bremen/EFRE-Förderung 3,4 Mio. Euro. Den Prüfstandsbau finanziert das BMWi mit 8 Mio. Euro. Das Arbeitspaket Methodenentwicklung: wird vom Land Bremen/EFRE-Förderung mit 253.000 Euro bezuschusst.