Womöglich hätte der virtuelle Showroom die Neuartigkeit der E-Gondel des Windturbinenbauers Enercon erlebbar werden lassen. Besucher der Wind Energy Hamburg hätten beim simulierten Gang über den digital erzeugten Messestand des Unternehmens das veränderte Maschinenhaus von außen inspizieren und vielleicht auch innen begehen dürfen. Doch die Hamburger Messegesellschaft hatte kurz vor Eröffnung der viertägigen virtuellen Branchenschau einräumen müssen, dass die virtuellen Messestände nicht funktionierten.

Enercon ändert Design der Windturbinengondel erneut

Schade, denn die E-Gondel ist eine optisch markante Veränderung: Zum zweiten Mal nach erst drei Jahren ändert der ehemalige Deutschland-Marktführer der Turbinenbauer das Design des Anlagenkopfes hinter dem Rotor. Die erste Gestaltreform 2017 hatte noch das aufwendige große eiförmige Gehäuse abgelöst, das den gesamten großen Ringgenerator der getriebelosen Windenergieanlage umschloss. Seither bestehen Enercon-Turbinen aus einem nach der Rotornabe kragenförmig leicht überstehenden Generatorring und dahinter einem je nach Anlagentyp leicht oder deutlich kleineren Gehäuse für den Zugang der Monteure zum kurzen Antriebsstrang und in die Rotornabe. Das Neudesign wurde damals quaderförmiger, sparte Gewicht und Material. Die nüchterne Gondelform ließ zudem bereits zu, dass sich das Maschinenhaus anders als in seiner vorigen eiförmigen Gestalt – überall auf der Welt – auch notfalls von preisgünstigeren Zulieferern herstellen lässt. Nun aber verändert die E-Gondel die Maschinenhaus-Gestalt erneut: Statt sieben ist das Maschinenhaus künftig 14 Meter lang und erhält den strikten klassischen Zuschnitt eines Containers.

Einfachere Logistik, weniger Leitungsverluste im Betrieb

Das neue Maschinenhausformat gleicht die Gondel somit äußerlich den Gondeln der im Markt überwiegenden Getriebe-Windturbinen mit langgestreckten Triebsträngen an. Somit vereinfacht es aber nicht nur den Transport zur Baustelle, indem die Containerform logistisch leicht zu handhaben ist. Enercon verstaut in dem langgestreckten Gehäuse nun entsprechend einem Branchentrend erstmals die gesamte Elektrotechnik mitsamt Umrichtern und Transformator, die bisher als sogenanntes E-Modul im Turmfuß angebracht war. Der Stromexport aus dem Maschinenhaus abwärts durch den Turm erfolgt damit bereits in Mittelspannung durch eher weniger dickere Kabel, was die bisherige aufwendigere und verlustreichere Stromdurchleitung durch 48 Niederspannungskabel ersetzt. Statt dass Enercon wie bisher das E-Modul für den Turmfuß getrennt zum Standort fahren und auf der Baustelle erst einbauen muss, wird das Unternehmen künftig schon in der Fließproduktion des Maschinenhauses im Werk alles einbauen und einer Funktionsprüfung unterziehen.

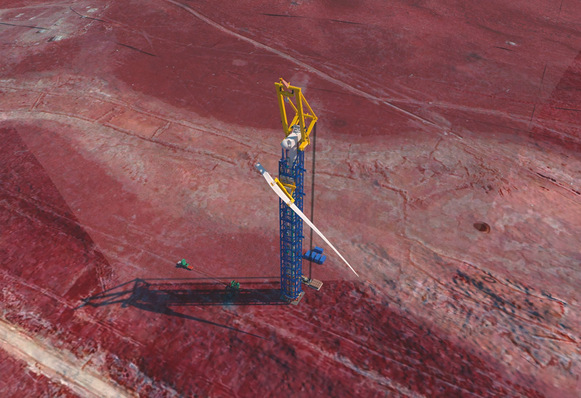

Erstmals wird das E-Gondel-Design beim neuesten Turbinentyp E-160 zum Einsatz kommen. Eine Pilotlage der zunächst auf 4,6 Megawatt (MW) Nennleistung justierten E-160 testet Enercon bereits seit ihrer Errichtung im Sommer auf dem niederländischen Windturbinentestfeld Wieringermeer. Die neue Variante mit dem containerförmigen Maschinenhaus wird mit 5,56 MW Erzeugungskapazität Strom produzieren.

Erst in den vergangenen zwei bis drei Jahren hatten die Windturbinenbauer ihre aktuelle Anlagenklasse im Nennleistungsbereich von fünf bis sechs MW eingeführt und wie Enercon jüngst auch als Prototyp installiert. Vorstellungen neuer Anlagengrößen waren daher bei dieser Wind Energy Hamburg eher nicht zu erwarten.

GE vergrößert den Rotor für 6,0-MW-Modell

Der deutsch-amerikanische Hersteller GE allerdings präsentierte anlässlich der Wind Energy Hamburg die Erweiterung seiner sogenannten Cypress-Plattform um die bisher größte Onshore-Turbine im GE-Portfolio. Die neue Anlage mit der Typbezeichnung GE 6.0-164 wird das vierte Modell der Anlagenplattform, deren erstes Modell GE 2017 als 4,8-MW-Variante mit 158-Meter-Rotor angekündigt und Anfang 2019 als Prototyp erstmals in Betrieb genommen hatte. Zuletzt hatte GE nach erfolgreichen Belastungstests auch jeweils eine Variante mit 5,3 und 5,5 MW angeboten. Nun aber soll ein 164-Meter-Rotor mit jeweils drei Meter längeren Blättern die Kapazität der Plattform weiter ausreizen – und 6,0 MW Nennleistung ermöglichen.

Klaus Rogge, der Vertriebschef für den zentraleuropäischen Markt, sagt zur Entwicklungsstrategie: „Von Anfang an war eine zweite Rotorgröße für die Cypress-Plattform geplant. Mit relativ wenig Aufwand und einer von 161 auf 167 Meter herauf gesetzten Nabenhöhe erhalten wir im Vergleich zur 5.3-158 circa zehn Prozent Mehrertrag.“ Mit 23,5 Gigawattstunden bei 7,5 Meter pro Sekunde mittlerer Windgeschwindigkeit kann die neue Anlage gemäß GE an turbulenzärmeren Standorten rechnerisch auf rund 3.900 Volllaststunden kommen.

Eno: Sprung in die oberste Leistungsklasse

Auch der kleine deutsche Windturbinenhersteller Eno nutzte die virtuelle Windenergie-Messe und Windenergie-Konferenz, um neue Turbinentypen zu präsentieren. Allerdings hatte Eno seit der Markteinführung seiner aktuellen 4,5-MW-Anlagenserie mit 114, 126 und 136 Meter Rotordurchmesser vor rund acht Jahren keine neue Anlagenplattform mehr eingeführt. Mit der Eno-160 und der Eno-152 vervollständigt das Unternehmen nun das Angebot der Windbranche bei den Fünf-bis-Sechs-MW-Maschinen. Die Nennleistung soll je nach Kundenwunsch und Standortbedingung zwischen 5,4 bis 6,0 MW betragen. Bei optimalen Bedingungen, so rechnet es Eno-Geschäftsführer Stefan Bockholt vor, lasse die Anlage eine Erzeugung bei bis zu 4.000 Volllaststunden zu. Zu erwarten seien eher 3.500 Volllaststunden.

Nordex: Mobile Turmfertigung

Windturbinenhersteller Nordex beließ es bei der Online-Branchenveranstaltung bei Vorträgen zu technologischen Nachrüstungen an installierten Anlagen oder zur Flexibilität der aktuellen Turbinen-Plattform Delta 4.000. Ihr gehören die Turbinentypen N163, N149 und – erst im Oktober eingeführt – N155 mit jeweils weit über fünf MW und einem Richtwert von 5,7 MW an. Die Anlagen lassen sich je nach Standortbedingungen und dem vom Hersteller gewünschten Betriebsmodell mit etwas mehr und etwas weniger Nennleistung betreiben. Den derzeit mit 5,7 MW geplanten Prototyp der N163-5.x wird das Unternehmen nach eigenen Angaben Mitte 2021 errichten. Neue Flexibilität erreicht das Unternehmen derweil aber auch mit einem nun von ihm forcierten Konzept zur Produktion von Betontürmen in mobilen Fertigungsstätten jeweils nahe der geplanten Windparkstandorte. Dies lässt die kurzfristige Schaffung neuer Arbeitsplätze auch in ausländischen Märkten zu. Sie sind in einigen nationalen Stromversorgungssystemen die Voraussetzung zur Zulassung neuer Anlagenerrichtungen.

Siemens Gamesa: Errichtung der Prototypen hat begonnen

Wettbewerber Siemens Gamesa errichtet derweil die Prototypen der schon im April 2019 angekündigten entsprechenden 5.X-Plattform. Am 7. Dezember und damit gleich zu Beginn der Folgewoche nach der Messe meldete das Unternehmen per Twitter-Kurznachricht den Start der Errichtungsarbeiten am Teststandort Alaiz für den Prototypen der SG 5.8-155. Die Fundamente sind fertig, alle Hauptkomponenten vor Ort. Zur Inbetriebnahme der Testmaschine soll es Anfang 2021 kommen. Und der Prototyp der größeren der zwei Anlagen der Plattform, der SG 5.8-170, folgt: Die Fundamentarbeiten am dänischen Standort Høvsøre hatten im November begonnen. Die Installation der Turbine erfolge ebenfalls "in den nächsten Wochen beziehungsweise Anfang 2021", erklärte Siemens Gamesa auf Anfrage von ERNEUERBARE ENERGIEN.

Wollen Sie über die neueste Anlagentechnologie der Onshore-Windkraft auf dem Laufenden bleiben? Dann abonnieren Sie einfach unseren kostenlosen Newsletter! Hier können Sie sich anmelden.