Tilman Weber

BAls Nordex, Enercon, Vestas und Senvion 2009 bis 2012 ihre Schwachwindanlagen einführten, unterschieden diese sich wie damals Mittelklasseautos: Bei äußerlicher Ähnlichkeit waren sie für jeweils eigene Stärken designt. Hier das Allzweckmobil VW, die Familienkutsche Volvo, der leistungsstarke Straßenkreuzer BMW und das Luxusauto Mercedes – dort N117 (117 Meter Rotordurchmesser, 2,4 Megawatt (MW) Nennleistung), E-115 (115 Meter, 3,0 MW), V112 (112 Meter, 3,0 MW) und 3.2M114 (114 Meter, 3,2 MW). Ihre Gemeinsamkeit: Alle trugen für damalige Verhältnisse besonders große Rotoren. Die spezifische Leistung sank – sinkende Werte stehen hier für wachsende Effizienz. Unterscheidungsmerkmale aber blieben die noch leicht unterschiedlichen Rotor- und Nennleistungsgrößen. Vor allem designten die Turbinenbauer die Anlagen noch mit einem jeweils ganz eigenen Verhältnis beider Größen – und erreichten somit stark unterschiedliche spezifische Leistungen. Diese reichten von 223 bis 313,5 Watt pro Quadratmeter der vom Rotor überstrichenen Fläche.

Wie bei Mittelklasseautos

Neun Jahre später sind die Unterschiede – erneut wie bei den Mittelklasseautos – fast weg: Die Schwachwindturbinen heißen nun N131/3600, V136-3.6 MW, 3.6M140 und E-138. Die Rotordurchmesser variieren von 131 bis 140 Meter. Doch Nenn- und spezifische Leistung sind auf 3,5 und 3,6 MW sowie 234 bis 267 Watt pro Quadratmeter eingeebnet.

Tatsächlich spielten Anlagentechnik und damit vielleicht erzielbare höhere Windstromeinspeisung rein rechnerisch eine immer kleinere Rolle, als die Windstrompreise in den Ausschreibungen 2017 stetig fielen. Denn je geringer der Preis pro Kilowattstunde ausfällt, desto weniger machen sie den Unterschied – und umso mehr bewirken vergleichsweise die Kostensenkungspotenziale: Investitionskosten, Pachtpreise und Bedingungen der Wartungsverträge.

Derzeit erholen sich die Zuschlagswerte der Ausschreibungen für Windenergie an Land in Deutschland wieder. Doch macht die Windturbinenmarke für Betriebsführung und Investoren noch einen Unterschied?

Steuerungen unterschiedlich ausgereift

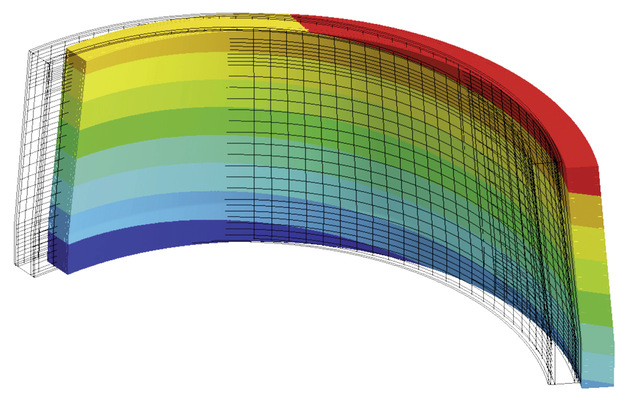

Ian-Paul Grimble sieht „große Qualitätsunterschiede nach wie vor“ abhängig von der Turbinenmarke. Grimble ist Geschäftsführer des Betriebsführungsdienstleisters PSM in - Erkelenz und einer der Sprecher des Betriebsführerbeirats im Bundesverband Windenergie (BWE). Nach Ablauf der Garantiephase einer Windenergieanlage sei die Anfälligkeit des Turbinentriebstrangs für Schäden je nach Hersteller eine andere. Vor allem die elektronische Steuerung sei unterschiedlich ausgereift. Sie ist in hohem Maß mitverantwortlich für die Langlebigkeit von Komponenten, indem sie die Anlage durch Verstellung der Rotorblätter unproduktiven Windlasten ausweichen lässt – oder nicht. Und sie entscheidet darüber, wie effizient die Anlage die Windenergie einfängt und in saubere Stromkurven umwandelt.

„Ich würde annehmen, dass eine Schwachwindanlage des einen Herstellers noch drei, vier oder fünf Prozent mehr Ertrag einspielt als die Schwachwindanlage eines anderen Herstellers derselben Leistungsklasse, bei ähnlicher Rotorgröße und ähnlichen Wind- und Standortbedingungen“, sagt Grimble.

Zunehmend billige Einheitskomponenten aus China

Allerdings nimmt er einen neuen Impuls zu technologischer Vereinheitlichung wahr. Zunehmend seien preisgünstige Massenfertigungsbauteile aus Asien in den Windenergieanlagen zu finden. Unter dem Preisdruck der Ausschreibungen setzten auch die Windturbinenbauer auf Bauteile der sprichwörtlichen verlängerten Werkbänke in China und anderswo in Fernost, die bisher auf deutscher Wertarbeit mit mutmaßlich höherer Qualität bestanden.

Bei der Investorengesellschaft Allianz Global Investors geht der technische Experte Christian Breitmann davon aus, dass Anlagensteuerung, Triebstrang und Ersatzteilverfügbarkeit bei Binnenlandturbinen der neuesten Generation auf jeden Fall „besser sind als die Vorgänger“. Das könne zu einer wohl etwas höheren technischen Verfügbarkeit der Anlagen von Hersteller A mit vielleicht 98 Prozent im Vergleich zu sonst üblichen 97 Prozent führen.

Institutionelle Investoren wie Allianz Global Investors greifen laut Breitmann aber dennoch nicht in die Turbinenwahl der Projektentwickler ein: Vor allem wäre es unmöglich, einen neu installierten Windpark mit einer gewünschten Größe nach der Windturbinenmarke auszusuchen. „Dazu ist der Markt mit den von Projektierern zum Verkauf angebotenen Windparks zu eng“, sagt Breitmann. Soll heißen: Aufkäufer von schlüsselfertigen Projekten müssen zuschlagen, weil große Anleger derzeit reichlich Kapital in Windparks stecken wollen – die Zahl der Neuprojekte aber knapp wird. „Entscheidend ist für uns, dass unsere Qualitätsstandards nicht unterschritten werden.“

Hersteller-Wartungsdienst entscheidend

Entscheidende Unterschiede nehmen Betriebsführer wie Investoren hingegen unisono im Wartungsservice wahr. Dabei geht es teils ums Grobe. Allianz-Experte Breitmann erklärt: In einzelnen Ländern seien bestimmte Turbinenbauer kaum vertreten und könnten erst Tage, nachdem die Windparksteuerung eine Fehlermeldung verzeichnet hat, zur Inspektion der Anlagen anreisen.

Das kann laut Breitmann zu echten Schwierigkeiten führen, da es bei Windenergieanlagen herstellerunabhängig regelmäßig zu Störungen kommt. Das sei keine Ausnahme. Entscheidend seien aber rasche Reparaturen – und Voraussetzung hierfür sei eben ein gut funktionierendes Servicenetz.

Das bremisch-brandenburgische Betriebsführungsunternehmen Energiequelle hält den Instandhaltungsservice für das entscheidende Kriterium zur Bewertung eines Windparks. Dort erklärt Lars Schiller, Bereichsleiter Betriebsführung, dass er zwar getriebelose Windturbinen auch heute noch als grundsätzlich weniger störungsanfällig erlebt als Anlagen mit Getriebe vor dem Generator. Auch seien in der jüngsten Windturbinengeneration immer noch klar definierbare Unterschiede in der Effizienz und Leistungsfähigkeit der Anlagen je nach Turbinenmarke zu beobachten.

Kinderkrankheiten und Kostendruck

Um einen Windpark effizient zu betreiben, komme es aber zuerst auf die Überwindung der Kinderkrankheiten an, weil die neue Anlagengeneration meist noch sehr störungsanfällig sei. Ihre Macken sollten aber nach spätestens einem Jahr abgestellt sein.

Bei Windwärts Energie in Hannover verweist der Leiter der technischen Betriebsführung Daniel Schmitz auf die Auswirkungen eines massiven Kostendrucks. Die Instandhaltungsunternehmen müssten zunehmend Subunternehmer und Zeitarbeiter einsetzen, was sich nach seiner Beobachtung auf die Qualität auswirkt.

Die Angleichung der Ansprüche nach unten betreffe auch andere Bereiche. So hätten in der Vergangenheit manche Windturbinenbauer besonderen Wert auf die Erfüllung der Leistungskurve gelegt: Sie beschreibt, welche elektrische Leistung die Anlage bei welcher Windgeschwindigkeit an das Stromnetz abgeben sollte. Doch die Windmessung findet in der Regel am hinteren Ende des Maschinenhauses mit Anemometern statt, wo der Wind durch Abschattung des Rotors nur gebremst ankommt. Bei den einzelnen Windturbinenbauern setzt es sich laut Schmitz nun offenbar durch, mit schwer nachvollziehbaren mathematischen Aufschlägen die Windgeschwindigkeit so anzupassen, dass die Leistungskurve wieder stimmt.

Schmitz plädiert für ein Windmessgerät pro größerem Windpark, das mindestens 100 Meter vor dem Rotor den realen Wind misst und nicht beeinflussbar ist. So entstünde Transparenz darin, welchen Unterschied die Turbinenmarke in der neuen Binnenlandklasse noch ausmacht.

Dieser Artikel ist erstmals in unserem Printmagazin 6/2018 erschienen. Lust auf ein kostenloses Probeheft?