Insgesamt 180.000 Solarmodule drehen sich langsam in Reih und Glied mit der Sonne der Insel Hispaniola. Die Anlage ist mit ihren 97 Megawatt eine der größten Photovoltaikgeneratoren der Dominikanischen Republik, die auf der östlichen Seite der Insel liegt. Die Anlage steht in Cumayasa an der Südküste der Dominikanischen Republik, etwa 100 Kilometer östliche der Hauptstadt Santo Domingo.

Idealer Solarstandort

Nach Angaben der Schletter Group ist es die bisher größte Anlage auf einem Nachführsystem in der Karibik. Schletter hat für das Projekt die Trackerunterkonstruktion geliefert, auf dem dann die Installateure die Module montiert haben. „Was den Ertrag angeht, sind die Tropenregionen als Photovoltaikstandort ideal“, weiß Stefan Luginger, Konstruktionsingenieur bei Schletter. „Allerdings sind die Anlagen dort durch tropische Wirbelstürme und das feuchte Meeresklima auch extremen Belastungen ausgesetzt.“

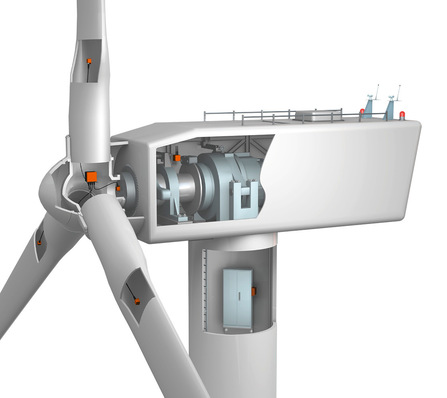

Selbsverriegelung verhindert Aufschaukeln

Deshalb hat sich der Projektierer Ecoener für das Tracking System 2V von Schletter entschieden. Auf der Karibikinsel kann es seine ganzen Stärken ausspielen. Denn die Windkräfte, die in der Karibik durchaus ernstzunehmende Ausmaße annehmen können, werden nicht wie bei anderen Trackern nur durch hydraulische Dämpfer abgefangen. „Das System verfügt vielmehr über eine patentierte, mechanische Selbstverriegelung an jedem einzelnen Pfosten und ist zugelassen für Windgeschwindigkeiten von bis zu 257 Kilometer pro Stunde“, erklärt Stefan Luginger.

So stabil wie fest aufgeständert

Denn die mechanischen Sperrelemente, die an den Pfosten angebracht sind, verriegeln den Tracker automatisch, wenn die Modulreihe nicht bewegt wird. Sie verhindern dadurch das typische Aufschaukeln der üblichen Tracker bei hohen Windgeschwindigkeiten. Mit dem speziellen System erreicht der Tracker von Schletter in der Ruheposition eine Stabilität gegen Windkräfte wie eine Festaufständerung. „Das Projekt zeigt, dass Anlagenbetreiber auch in Hurrikanregionen vom Extraertrag eines Nachführsystems profitieren können“, betont Luginger.

Pfosten einbetoniert

Doch um den hohen Windkräften standzuhalten, muss die Unterkonstruktion sicher im Untergrund verankert werden. Um dies zu gewährleisten, hat Schletter vorher ein geologisches Bodengutachten angefertigt, um die passen Gründung der Montagepfosten zu finden. Weil der Boden sehr heterogen und von Steinen durchsetzt war, wurde die Anlage statt mit herkömmlichen Rammfundamenten mit Betonfundamenten geplant.

Präzise ausrichten

Diese eignen sich nach Angaben von Schletter nicht nur besser, um die auftretenden Zug- und Scherkräfte etwa bei extremen Windlasten in den Boden abzuleiten, sondern erlauben auch eine präzisere Montage der Pfosten. „Bevor das Bohrloch mit Beton verfüllt wird, werden die Pfosten mittels GPS-Messungen und Stützverschraubungen exakt positioniert“, erläuterte Oscar Rubio, Vertriebsleiter von Schletter für Spanien und Lateinamerika. „Damit können wir die Pfosten über die gesamte Reihenlänge von 120 Metern auf den Zentimeter genau ausrichten.“

Höheren Rostschutz eingesetzt

Eine weitere Herausforderung war die unmittelbare Nähe der Anlage zum Meer. Denn die hohe Luftfeuchtigkeit, die Bildung von Kondenswasser und ein hoher Chloridanteil in der Luft nagen normalerweise heftig an den Stahlbauteilen. Um dieses erhöhte Korrosionsrisiko zu mindern, hat Schletter, wie bei allen anderen Projekten in der Region, eine besonders widerstandsfähige Verzinkung bei allen verwendeten Stahlbauteilen mit der Korrosionsklasse C4 eingesetzt. (su)