Tatsächlich bleibt die Zeit beim Thema Monitoring nicht stehen. Immer größere Turbinen, längere Flügel, die Meereswindkraft und steigende Kilowattstundenpreise verlangen eine zunehmende Überwachung. Ausfälle werden mit wachsender Komplexität der Technik wahrscheinlicher, die Ausfallzeiten verlängern sich, je schwerer die Anlagen erreichbar sind. Gestörte Lieferketten kommen hinzu. Und auch der Fachkräftemangel sorgt dafür, dass Condition Monitoring neu gedacht werden muss. Personal ist teuer und nicht ohne Ende verfügbar.

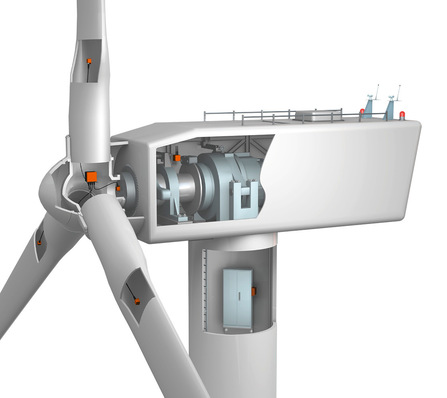

Um auf allzu viele Besuche von Servicetechnikern an den Windturbinen verzichten zu können, rückt deren ganzheitliche Überwachung in den Fokus. Und sie dringt in immer neue Bereiche vor, zum einen innerhalb der Turbine, etwa mit der Überwachung von Schraubverbindungen, zum anderen aber auch in andere Energieanlagen, etwa mit der Überwachung von Umspannwerken.

Predictive Maintenance

Bachmann gehört seit vielen Jahren zu den Firmen, die Condition Monitoring für Windkraftanlagen immer weiter optimieren. Ebenfalls dazu gehören die Firmen Phoenix Contact und 8.2 Monitoring. Auch die Firma Weidmüller gehört dazu. Hans Schlingmann, Vice President Wind Solutions, erklärt, wie sich für Betreiber und Betriebsführer die Möglichkeiten präventiver Wartung durch Weidmüller-CMS verbessern: „Wir bieten mehrere Systeme für Predictive Maintenance an. Neben der Rotorblattüberwachung Bladecontrol können beispielsweise unsere TwinCap-Sensoren die Schrauben am Rotorblatt überwachen und detektieren, ob Schraubenmuttern gesprungen oder geplatzt sind.“ Weitere applikationsspezifische Lösungen können laut Schlingmann auf Basis bestehender Weidmüller-Sensorik und -Software kundenspezifisch bereitgestellt werden. Reguläre Serviceeinsätze seien zwar weiter erforderlich, sie könnten aber effizienter gestaltet oder sogar reduziert werden.

„Mit den Daten aus dem Predictive Monitoring ist erkennbar, wann der erforderliche Zeitpunkt für den Serviceeinsatz ist und welche Komponenten der Anlage dann tatsächlich gewartet werden müssen“, erklärt der Vice President Wind Solutions. Durch die Verfügbarkeit der Daten aus der Zustandsüberwachung könnten zum Beispiel Serviceeinsätze bei günstigen Wetterbedingungen durchgeführt werden, bei denen die Anlage begangen werden kann. „Insbesondere im Offshore-Bereich können so ungeplante und teure Serviceeinsätze per Hubschrauber vermieden werden“, fügt er an. Intelligente Lösungen von Weidmüller beinhalten zudem auch Automated Machine Learning. „Das heißt, dass wir das Automated-Machine-Learning-Tool Auto ML bereitstellen können, mit dem sich der Kunde die Algorithmen für seine Applikation selbst ‚bauen‘ kann“, so Schlingmann. Somit könne er ohne großes KI-Know-how Algorithmen erstellen. Lediglich sein Applikationswissen müsse er noch einbringen.

„Wir sind mit unseren KI-Experten aber auch in der Lage, für die Schadenserkennung an den Rotorblättern Algorithmen zu erstellen. Unsere KI-Experten haben zudem eine langjährige Erfahrung bei Rotorblättern mit Bladecontrol.“ Die Technologie misst mithilfe von Beschleunigungssensoren Veränderungen im Eigenschwingungsverhalten des Rotorblatts. Die Daten aus den Rotorblättern werden in der Nabe zusammengeführt und an die Gondel übertragen. Eine Auswertungseinheit analysiert und dokumentiert die Daten kontinuierlich. Schäden werden erkannt, nach Schwere klassifiziert und weitergeleitet.

CMS-Kosten schnell ausgeglichen

Was die Frage anbelangt, inwiefern Betreiber durch konsequente Überwachung Kosten sparen können, erklärt Rainer Wirth: Die Kosten für Condition Monitoring würden in der Regel bereits durch einen einzigen erkannten Schaden an Antriebselementen mehrfach ausgeglichen. „Wird ein beginnender Schaden an einem Wälzlager oder einem Zahnrad rechtzeitig erkannt und korrigiert, können deutlich kostenintensivere Sekundärschäden an Antriebssträngen bis hin zum Totalausfall der gesamten Anlage komplett vermieden werden“, sagt der Geschäftsführer der Gesellschaft für Maschinendiagnose mbH (GfM). „Dazu kommt, dass der Produktionsausfall bei der Instandsetzung beginnender Schäden nur sehr gering ist. Letztlich werden prädiktive Instandhaltungstechnologien unter Umständen von Versicherern honoriert.“

Ganz entscheidend sei, dass Condition Monitoring als Werkzeug zur Schadensfrüherkennung diene. Oft könne man beginnende Schäden bereits viele Monate vor dem akuten Handlungsbedarf sicher feststellen. „Diese Zeit kann man nutzen, um die Instandsetzung zu planen und Ersatzteile zu beschaffen“, sagt Wirth.

Auf die Frage, wohin die Reise beim CMS nach seiner Einschätzung geht, erklärt er, Condition Monitoring sei seit den 1960er-Jahren bereits in vielen anderen Branchen als der Windenergie fest etabliert. „Die Entwicklung der digitalen Rechentechnik und der Kommunikationstechnologien hat der prädiktiven Zustandsüberwachung in allen Branchen seit den 1980ern enormen Vorschub geleistet. Wir sehen die schwingungsdiagnostische Überwachung von Windenergieanlagen-Triebsträngen nur als einen kleinen Bestandteil des allgemeinen Strebens nach mehr Wissen über technische Zusammenhänge“, so Wirth.

Die GfM habe erfolgreich daran gearbeitet, die frequenzselektive Diagnose von Schwingungen zu automatisieren. Die Systeme suchten ohne Zutun des Menschen nach für Schäden typischen Mustern in Ordnungsspektren und Hüllkurvenordungsspektren. Nur wenn klare Hinweise auf einen Schädigungszustand gefunden werden, wird ein Alarm generiert. Und erst jetzt ist der Mensch gefragt, der dann eine Instandhaltungsentscheidung zu treffen hat. „In der Regel wird man die Anlage nun noch ein halbes Jahr oder länger laufen lassen, mit dem Wissen allerdings, dass sich dort gerade ein Schaden entwickelt, der irgendwann eine Korrektur erfordert“, erklärt der GfM-Chef.

Restlebensdauer qualifiziert verlängern

Dr. Samer Mtauweg von der MML Solutions GmbH beschreibt, welche Technologie sein Unternehmen im Bereich CMS anbietet und wie sie sich von Wettbewerbsgeräten unterscheidet: „Die Kombi-Smart-Measurement(KSM)-Technologie deckt sämtliche Aspekte von üblichen CMS-Systemen ab und hat zusätzliche Funktionen und Eigenschaften: komplett autarke Installation ohne jegliche Integration in die Anlagensteuerung und somit keine Notwendigkeit von zusätzlichen Drehzahlsensoren.“ Die Installation sei zudem sehr einfach und innerhalb von wenigen Stunden zu realisieren. „Datenübertragung und automatische Analyse lassen sich bereits während der Installation realisieren“, so Mtauweg. Aufgrund der modularen Technologie sei die Überwachung von Triebstrang, Pitchsystem und Azimutsystem mit der gleichen Technologie und in einer einheitlichen systemübergreifenden Plattform optimal möglich. Kunden hätten derweil Zugriff auf die Analysefunktionen des gesamten Systems. Mtauweg erklärt, die KSM-Technologie sei von MML als modulare und systemübergreifende Lösung für die Zustandsanalyse und -überwachung von Triebstrang, Pitchsystem und Azimutsystem entwickelt worden. Die Überwachung von Turmschwingungen und grundlegenden Aspekten der Rotorblattdynamik sei ebenfalls möglich.

Doch wie viel Überwachung brauche ich als Betreiber überhaupt für meine Anlage? Durch modularen Aufbau des Hardware- und Softwaresystems sei eine nutzungsorientierte Konfiguration möglich, die auch Anforderungen an das Preis-Leistungs-Verhältnis berücksichtigt, erklärt der MML-Experte: „Ein Modell auf Basis von ‚Mieten statt kaufen‘ für Hardware erlaubt auch eine sehr optimierte Kostenkonfiguration.“ Durch die Überwachung werde es unter Umständen möglich, auch die Restlebensdauer qualifiziert zu verlängern, was für Besitzer älterer Bestandsanlagen ein interessanter Aspekt sein könne. Zudem sei bei MML auch eine periodische Zustandsbewertung mit kurzzeitigen Messungen anstatt permanenter Überwachung möglich.

Überwachung von Umspannwerken

Laut SPIE reicht es beim Thema Zustandsüberwachung allerdings nicht aus, nur die Regenerativanlagen im Blick zu behalten, sondern auch die Infrastruktur müsse entsprechend überwacht werden. Das Unternehmen übernimmt die Betriebsführung für zahlreiche Umspannwerke, insbesondere von Regenerativbetreibern. Stromnetz Hamburg, SPIE und ihr Entwicklungspartner Hesotech haben zudem über ein Jahr im Pilotprojekt „Digitales Bestandsanlagen-Monitoring“, kurz DigiMon, Erfahrungen zur Betriebsführung von Schaltanlagen auf Basis einer digitalen Lösung gesammelt. Die einwandfreie Funktion von Schaltanlagen ist essenzielle Voraussetzung für einen ausfallfreien Netzbetrieb. Zur Optimierung der Betriebsführung von Schaltanlagen testen die Kooperationspartner seit 2021 in der 110-kV-Schaltanlage in Hamburg Tiefstack eine digitale Lösung. Eingesetzt wird das System iMaster/Docucam, das über eine Kameratechnik Bilder aufnimmt und mittels Computervision auswertet. Die daraus generierten Handlungsempfehlungen werden den Projektteilnehmern in einem digitalen Zwilling zur Verfügung gestellt. Vorteil der Bildauswertung ist, dass es, anders als bei üblichen Sensoren, keinen spezifischen Anwendungsfall gibt und die Erfassung von Messpunkten vielfältig dargestellt werden kann.

Wie geht es nun weiter? „Wir führen unsere erfolgreiche Projektarbeit mit Stromnetz Hamburg fort, sind aber auch bereits so weit, dass wir unsere Leistung für den breiteren Markt standardisieren, um sämtliche Energieversorger und Betreiber von Umspannwerken gezielt ansprechen zu können“, sagt Katharina Bäuerle, Innovationsmanagerin bei SPIE. „Mit dem intelligenten Kamerasystem wurde eine Temperaturüberwachung an relevanten Bauteilen realisiert. Wir haben analoge Messgeräte über Kameras ausgelesen; zudem wurden über akustische Aufnahmen fehlerhafte Leistungsschalter identifiziert. Bei diesem Projekt arbeiten wir sehr eng mit den operativen Kollegen zusammen. Wir erhalten viele Impulse von den Personen vor Ort, die tagtäglich mit der Anlage arbeiten – welche Informationen sie brauchen, welche Anwendungsfälle sie haben. So können wir sehr praxis- und lösungsorientiert umsetzen, was vor Ort benötigt wird, und unser digitales Monitoring weiter verbessern“, erklärt Bäuerle.

Egal ob Windpark, Solaranlage oder Umspannwerk - fest steht: Die Überwachung wird immer intelligenter. Sensoren und Kameras gelingt es, ein sehr genaues Bild vom Zustand der Anlagen zu zeichnen. Dadurch lassen sich große Schäden vermeiden, Reparaturen können geplant, Ausfallzeiten verringert werden. (nw)