Schäden an Großkomponenten gehören für Betreiber von Windenergieanlagen zu den größten betrieblichen Risiken und Kostentreibern. Ist ein Defekt trotzdem nicht mehr abzuwenden und kann die Reparatur nicht „Uptower“ erfolgen, muss die schadhafte Komponente bisher mittels Großkran zu Boden gebracht und dort instandgesetzt oder gar ausgetauscht werden. Für Betreiber ist diese aufwendige Montage mit erheblichen Kosten verbunden. Das Technologiezentrum Rennerod der Deutschen Windtechnik hat auf der Suche nach einer flexiblen und kostensparenden Alternative zu den Großkranen das weltweit erste bodengestützte Windensystem (BGWS) entwickelt. Es berücksichtigt auch umweltverträgliche Aspekte.

Wir, Jürgen Fuhrländer – ehemals Geschäftsführer der GFW Gesellschaft für Windenergie und jetziger Leiter des Technologiezentrums Rennerod der Deutschen Windtechnik – und unser erfahrenes Spezialistenteam, haben früh neue Lösungsansätze gesucht: Die ersten Ideen zu einem BGWS entstanden bei der Demontage kleinerer Rotorblätter für Reparaturen, zum Beispiel nach Beschädigung durch Blitzeinschläge, bei denen wir einfache Anschlag- und Führungssysteme mit handgeführten Flaschenzügen einsetzten. Jedoch mussten für Großanlagen konstruktiv andere Lösungen gefunden werden. Dies gelang durch den Einsatz geeigneter Umlenkungen an der Rotornabe und den Einsatz zweier Windensysteme.

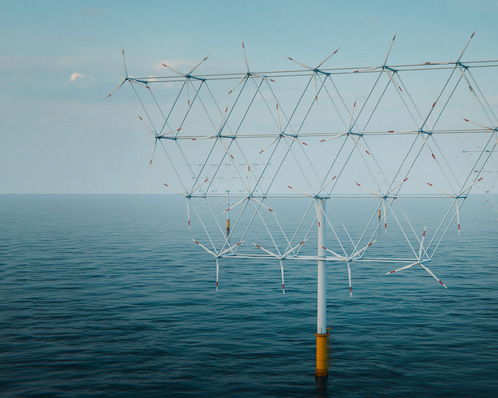

Im Kern besteht der Aufbau aus Last- und Supportwinden, Tragrahmen, Kontergewichten sowie einem Steuerungssystem, die in einem intelligenten Zusammenspiel von Zug- und Gewichtsmechanismen die sichere Handhabung der Großkomponente an den vorgespannt geführten Seilen in der Höhe ermöglichen. Ein jedes Windenpaar ist geeignet, die gesamte, angeschlagene Traglast abzusenken. Somit entsteht hier ein Höchstmaß an Betriebs- und Arbeitssicherheit, ein Grundprinzip des Systems.

Bei der Installation wird zunächst der BGWS-Tragrahmen auf geeignetem Untergrund vor der Windenergieanlage installiert, und die Lastenseile werden an die Rotornabe gezogen. Für zum Beispiel die Demontage eines Rotorblattes zwecks Austausch der Blattlager werden anschließend individuell Klemm-, Umlenkungs- oder Transportvorrichtungen am Rotorblatt montiert. Sie ermöglichen das kontrollierte und sichere Absenken auf die am Boden installierte Blattstütze außerhalb des Gefahrenbereichs. Durch die freie Aufstellung am Boden, ohne sonstige Verbindung an die Windenergieanlage, lassen sich die Rotorblätter in maßgenauem Anstellwinkel der Blätter von der Rotornabe demontieren. Dadurch, dass die Winden während des Tauschvorgangs des Blattlagers nicht verändert werden, verbleiben die Lasteinleitungspunkte und der Montagewinkel identisch, eine Remontage kann unverzüglich erfolgen.

Dieses Vorgehen ist inklusive Vorbereitungs-, Aufbau-, Durchführungs- und Abbaukosten wesentlich zeit- und kostensparender im Vergleich zu gleichen Arbeiten per Großkran. In den letzten Jahren für Kenersys- und Senvion-Anlagentypen entwickelt, wird das System nun auch an weitere Anlagentypen angepasst. Die Analyse des Kostenaufwands für Großkomponententausche mittels BGWS-Methode im Vergleich zum herkömmlichen Großkran-Einsatz gelingt am besten, wenn man Gerätschaften und Ausrüstung, Infrastruktur, Verfügbarkeit und entgangene Erträge nebeneinanderstellt:

Bei Serviceeinsätzen nach der konventionellen Methode mit Großkran bei Nabenhöhen von bis zu 150 und Blattlängen von bis zu 60 Metern kommen in der Regel 1.000- bis 1.500-Tonnen-Kräne zum Einsatz. Betreiber von Wind- energieanlagen mit höheren Türmen können hier bereits Aufwendungen für die Mobilisierung des Krans inklusive Schwertransport, Gestelle und qualifiziertes Personal, An- und Abfahrt sowie Auf- und Abbau des Kranes plus Einsatzkosten des Großkrans von 100.000 Euro vermeiden. So viel beträgt also die Brutto-Einsparung allein durch Wegfall der Gestellung des Großkrans. Hinzu kommen noch mehr als 10.000 Euro an weiterer Einsparung durch Wegfall des Ausbaus von Zuwegung und Kranstellplatz, was an den meisten Standorten, an denen wir bisher gearbeitet haben, angefallen wäre. Außerdem sind Ausfalltage für Großkrangestellung beispielsweise durch Starkwind deutlich teurer als gleiche Ausfalltage für das BGWS und das dazugehörige Fachpersonal.

Für herkömmliche Großkrane fällt die Schaffung einer örtlichen Infrastruktur an. Der platzsparende Aufbau des BGWS erfordert lediglich eine ebene, anlagennahe Stellfläche von etwa acht Mal acht Metern. Das vormontierte BGWS wird mittels EU-genormtem Sattelzug verfrachtet. Jeglicher Ausbau der Zuwegung für Großkräne und auch die situationsbedingte Sperrung von Straßenteilen für den Schwertransport entfallen damit.

Hervorzuheben ist in der Budgetkalkulation ebenso die gute Verfügbarkeit des BGWS im Vergleich zum zeitintensiveren bürokratisch geprägten Verfahren bei der Organisation von Großkränen. Durch die Eigenentwicklung ist das BGWS jederzeit verfügbar und kann umgehend de-/mobilisiert werden:

Jeder Tag Stillstand der betroffenen Windenergieanlage bedeutet einen hohen Ertragsausfall für den Betreiber. Insbesondere im akuten Schadensfall ist die schnelle Verfügbarkeit des BGWS ein Trumpf. Da das BGWS auch bei kritischen Windbedingungen von bis zu zwölf Meter pro Sekunde anwendbar ist, können Ausfallzeiten mit dem BGWS auch bei höherer Windgeschwindigkeit erheblich verkürzt werden.

An Sicherheit wird nicht gespart

Noch über allen insbesondere finanziellen Vorteilen hat die Sicherheit des Personals und der Komponenten für uns oberste Priorität. Der Einsatz des BGWS bedarf tiefgehender Kenntnisse über statische und dynamische Bedingungen sowie volles Vertrauen in die Handlungen der mitwirkenden Kollegen. So sind die BGWS-Steuerung und die Bestimmung der Anschlags- und Zugpunkte ausschließlich dem dafür ausgebildeten Spezialistenteam vorbehalten. Dieses prüft auch die technischen Angaben des Bauteils – und korrigiert sie wenn notwendig. Durch den Verbleib der Lasteinleitungspunkte und die Einhaltung der Neigungswinkel der Rotorblätter zur Anbauposition wird die Komponente zudem zurück an die Nabe verbracht, ohne dass Materialschäden drohen.

Unser bodengestütztes Windensystem befindet sich im Patentierverfahren.