Glasfaserverstärkter Kunststoff (GFK) lässt sich bisher kaum recyceln. Zwar gibt es einige Firmen, die Rotorblätter am Ende des Lebens einer Windkraftanlage einem Wiederverwertungsprozess zuführen, aber viel mehr als Parkbänke lässt sich nicht aus dem Material machen. Angesichts der Tatsache dass früher oder später die Flügel von 30.000 Windkraftanlagen entsorgt werden müssen, ist das ein Thema.

Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz untersuchen daher den Einsatz von Metall als Flügelmaterial, insbesondere von Stahl für kleinere Anlagen. Das höhere Gewicht von Stahlflügeln ist hier noch nicht relevant und kann bei wachsenden Anlagengrößen durch den Einsatz von Leichtmetallen wie Aluminium kompensiert werden. In dem Projekt mit dem Namen Hyblade entwickeln sie gemeinsam mit ihren Kollegen der Freien Universität Brüssel die entsprechende Aerodynamik sowie die Prozessketten für die Fertigung.

Windräder würden deutlich ökologischer, denn Stahl könne zu über 90 Prozent recycelt werden, sagt Marco Pröhl, Wissenschaftler am IWU. „Mit Metallrotorblättern wird Windkraft daher wirklich umweltfreundlich. Außerdem sinkt der Preis für die Rotorblätter in der Serienfertigung um bis zu 90 Prozent, verglichen mit solchen aus faserverstärktem Kunststoff. Und die Flügel lassen sich genauer fertigen.“ Die Behauptung, dass sich Kosten sparen lassen, müssten die Wissenschaftler allerdings erst einmal beweisen. Denn für Einsparungen ist die Windindustrie in Zeiten knapper Vergütung offen. Hersteller wie Enercon haben auch mit dem Bau von Aluminiumflügeln Erfahrungen gesammelt. Auch der Kleinanlagenhersteller Aeolus produziert einige Blätter als Aluminiumlegierung. In einigen Ländern sind die Aluminium-Legierung-Blätter von Aeolus bei einem bis fünf kW recht verbreitet. Doch das Material ist deutlich teurer als GFK, und die Verarbeitung energieintensiver. Andererseits lässt es sich dafür später wieder verkaufen.

Schneller produzieren

Zudem sehen die Wissenschaftler weitere Vorteile, etwa dass Metallflügel schneller zu produzieren sind. Bei faserverstärkten Kunststoffen dauert die Herstellung inklusive Aushärtung meist mehrere Stunden. Bei Flügeln aus GFK war bisher viel Handarbeit notwendig: Zunächst muss eine passende Form für die Flügel hergestellt werden. Je nach Fertigungsvariante legen die Arbeiter Fasermatten in diese Form, injizieren Harz und härten das Teil für mehrere Stunden in beheizbaren Formen aus. Heute werden mehr und mehr Schritte in der Blattfertigung automatisiert. Gleichwohl nimmt das Aushärten viel Zeit in Anspruch.

Die Herstellung von Metallrotoren hingegen lässt sich gut automatisieren, denn die Prozesse entsprechen denen der Automobilindustrie. Sie eignet sich daher für die Serienfertigung. Ausgangsmaterial ist laut Fraunhofer ein flaches Stahlblech. Dieses kanten die Forscher mit einem Biegestempel ab, sodass es bereits die typische Flügelform erhält. Die Ränder verschweißen sie mit einem Laser – ein geschlossenes Profil entsteht.

Einen Flügel mit 15 Zentimetern Breite und 30 Zentimetern Länge haben die Forscher bereits hergestellt. An ihm optimierten sie die einzelnen Herstellungsschritte. Nun bauen sie einen kompletten Rotor für eine Vertikalachs-Windkraftanlage mit 2,8 Metern Flügellänge und zwei Metern Durchmesser. Die Technik steht allerdings höchstens für Kleinwindanlagen zur Diskussion.

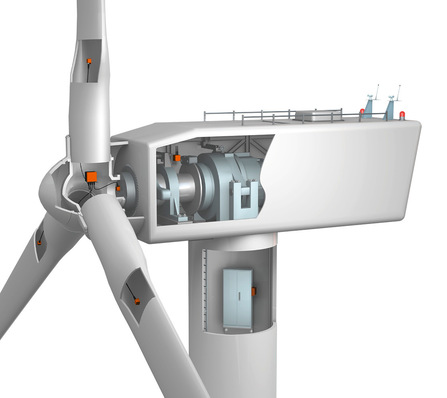

Für die Ausmaße moderne dreiflügeliger Windturbinen mit ihren mindestens 50 Meter langen Flügeln und mindestens drei Megawatt Nennleistung müsste das Verfahren wahrscheinlich aber doch etwas aufwändiger aussehen. (Nicole Weinhold)