Die Streckanstrengungen, um Turmsegmente, Maschinenhäuser und Rotorblätter bis auf 140, dann 150 und inzwischen schon 160 bis 170 Meter beziehungsweise künftig mehr Nabenhöhe zu heben, werden kontinuierlich aufwendiger. Beim Windparkbau an Land traditionell genutzte Raupenkräne mit einem die Nabenhöhe überragenden Hauptarm sowie zwei bis drei Abspannarmen erfordern aufwändig präparierte Kranstellflächen. Beim Errichten des Krans brauchen sie Platz fürs Ablegen des Auslegers, ehe der Kran diesen in die Höhe stellen kann, was im günstigsten Fall auf großen ebenen und hindernisfreien Ackerfreiflächen sich preiswert regeln lässt. Im Wald aber werden bis zu 200 Meter lange Schneisen notwendig – ein zunehmender Kosten- und Umweltfaktor. Auch Teleskopkräne gibt es offenbar schon für Nabenhöhen von 150 Meter Höhe. Sie brauchen nur die halbe Ausleger-Ablagelänge, sind aber kaum verfügbar. Und Offshore-Windturbinen auf am Seeboden abgestellten Fundamenten erforderten bisher den Einsatz immer leistungsstärkerer Kranschiffe für zuletzt bis zu 400.000 Euro Charterpreis pro Tag. Das Hieven immer längerer Rotorblätter vermehrt zudem die Angriffsfläche für Wind, der in neuen Höhen auch auffrischt: Gerät das Blatt in Bewegung, lässt es sich bei der Einzelblattmontage schwer noch mit allen Bolzen exakt in die Nabenbohrungen stecken.

Auf neue Lifthöhen

Die Norweger sind bei weitem nicht die ersten, die Kranarbeiten windfester, platzsparender, stärker und zu begrenzten Schiffskosten stattfinden lassen wollen: Seit mehr als zehn Jahren nutzt die Branche auch Turmdrehkrane. Von kleineren Kranen aus Stahlgitter-Segmenten in eine Anfangshöhe aufgestapelt, lässt sich ihr senkrecht stehender Fuß auf halber Höhe des Turbinenturms an dessen Außenwand verankern. Turmdrehkrane können schon bis 200 Meter Nabenhöhe bewältigen, indem sie wachsen. Dafür können sie das Führerhaus mehrfach mitsamt dem ebenfalls durch kleinere Krane aufgesetzten waagerechten Kranarm über ein Schienensystem um Meter höher fahren, ein Turmsegment vom Boden aufziehen und es oben in eine Vorrichtung einhängen, die das Segment seitwärts in den neuen Platz unterm Führerhaus in den Turm einzieht. Eine Innovation mit noch weniger Ablagefläche für Komponenten oder Stellgrundvorbereitung sind Kletterkräne. Seit mehr als fünf Jahren entwickeln Windturbinenbauer sie, wie zuerst das heute zu Enercon gehörende Lagerwey. Sie krallen sich über eine Apparatur aus Greif-Elementen am Turm fest und fahren wie ein Aufzug am wachsenden Turm auf neue Lifthöhen hoch.

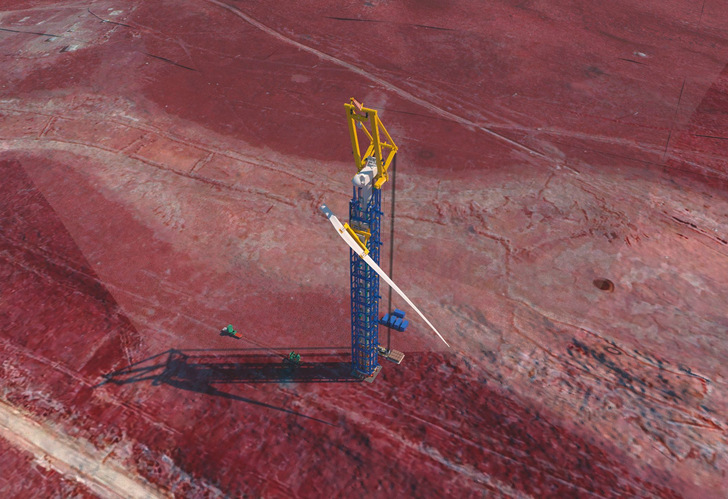

Das Windspider-System weitet aber den Nutzen in neue Bereiche aus. Es platziert den Stahlgitterturm des Kranes um den entstehenden Windturbinenturm herum, stellt ihn auf das Fundament des Turms ab, ob an Land oder auf See. Rings um eine mehrere Meter hoch aufragende Kranturmbasis fährt ein Spezialschlitten auf und ab, und hebt den gesamten allmählich wachsenden Turm mitsamt oben aufsitzender Kranarmabspannung in die jeweils nächste Höhe, verankert sie dort und fährt wieder nach unten, um den nächsten Wachstumsschub zu starten. Anders als fürs Segmente-Einfügen beim Turmdrehkran soll Windspider keine Arbeiter benötigen, die beim Segmente einsetzen Hand anlegen und Bolzen anziehen müssen. Ein Beikran setzt zu beiden Seiten des Turbinenturms immer neu aus luftigen Strukturen gefertigte und im Querschnitt u-förmige Gittermastsegment-Hälften auf den Schlitten, die sich angeblich per Knopfdruck zu einem Turmsegement schließen. Der Kran nutzt fürs Wachsen lediglich Winden und Stahlseile, wie der Finanzschef des jungen Unternehmens André Ølberg sowie Unternehmenschef Kent Lynggaard Vinkel erklären. Sie bewerten deshalb ihre Technik als robust und wenig abnutzungsgefährdet.

Kein Schlingern im Wind

Energiekonzern RWE hat im Dezember 2022 die Absicht zur Kooperation erklärt, die norwegische Förderbank steuert 1,5 Millionen Euro bei. Windspider lässt Maschinenhäuser mitsamt Antriebsstrang, Elektrotechnik und Nabe bei bis zu 1.500 Tonnen Gesamtgewicht auf 200 Meter anheben. Lediglich Standardschiffe mit kleineren Baukränen sind zum Zuführen der Kranbauteile und der Turbinenkomponenten auf eine Verladerampe auf dem Fundament der Turbine notwendig.

Zusätzlich unterbindet die Innovation, dass große Lasten bei Wind ins Schlingern geraten. An der dem Haken zugewandten Kranturmwand sehen die Designentwürfe gigantische Greifvorrichtungen für Türme, Gondeln und Rotorblätter vor, die als Transportschlitten die Großkomponenten stabil fixieren und in Kombination mit dem Kranzugseil in die Höhe hieven und passgenau einsetzen. Ein waagerechter Kranarm fehlt, ebenso ein Führerhaus, die Steuerung erfolgt vom Schiff oder vom Fundament aus. Verschiedene Kranaufsätze lassen die Turmabschnitte oder die Gondel nach dem Anheben über das jeweils höchste Turmsegment ins Zentrum des Turms kippen und aufmontieren. Der Kran soll bis 18 Meter pro Sekunde Wind arbeiten können, was anderen Kranrekorden entspricht. Rotorblattinstallationen bei bis zu 15 Meter pro Sekunde sollen dagegen Neuland betreten lassen.

Die Windspider-Macher versprechen bis zu 50 Prozent Kostenersparnisse in Offshore-Windparks. „Wir arbeiten auf die Installation des Kranes in seiner ersten Größenordnung bis Ende 2026 oder sonst 2027 hin“, sagt Vinkel. (tw)