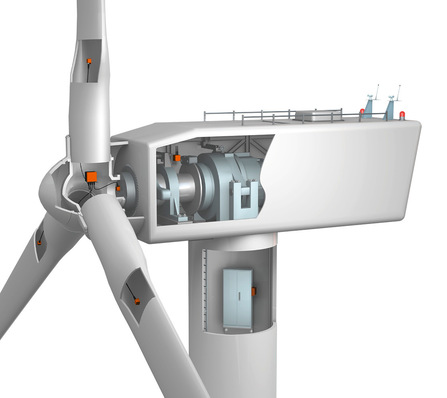

Kann ein neuer Herstellprozess die Flanken der Zahnradzähne in Planetengetrieben gegen Risse oder Ausbröckeln immunisieren? Statt das Verzahnungsprofil eines Planetenrades wie üblich ins kalte Eisen zu fräsen, legen Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik (IWU) nun das Warmwalzen nahe. Mit dieser Technik ist ihnen die sogenannte umformtechnische Produktion eines Planetenzahnrades mit 50 Zentimeter Durchmesser gelungen. Im Forschungsprojekt Gearform, unterstützt von vier Industriepartnern, darunter Windkraftgetriebe-Zulieferer Flender, erwärmten sie einen Zahnradrohling induktiv auf 1.200 Grad Celsius. Dann prägten zwei Zahnräder dem zwischen ihnen eingespannten Rohling das Zahnprofil ein. Die dafür entwickelte Warmwalz-Apparatur ließ die Prägezahnräder in einer gemeinsamen Richtung rotieren und den Rohling dazwischen in die Gegenrichtung. Die Zahnräder berührten zunächst nur die zwischen ihnen mittig eingespannte glühende Rohling-Scheibe, ehe eine kontinuierliche Achsabstandsreduzierung sie von vorne und von hinten immer weiter in die Stirnseiten des Rohlings drückte. Der siebenminütige Prägevorgang endete in der gewünschten Zahntiefe von 9,5 Millimetern.

Das Ergebnis ist die Verdichtung und Umformung des Kristallgitters, aus dem der Stahl im Mikromaßstab besteht. Durch das Warmwalzen verdichten sich die Kristallgitter und nehmen im Außenbereich der Zahnflanken eine an Fingerabdrücke oder Fleischgewebe erinnernde Musterung an im Vergleich zur eher körnig-sandigen Anmutung des kaltgefrästen Materials. Genauer hingeschaut, sehen die bisher körnig offenen, porig anmutenden und noch ungeschliffenen gefrästen Oberflächen nach dem Walzen in mikroskopischer Perspektive wie quer zur Zahnoberfläche umgelegte Fasern oder Schlieren aus, die keine Angriffsfläche fürs Aufreiben im Windparkalltag mehr bieten. Das Walzverfahren schließt somit innere Materialfehler wie Lunker und Poren. Nach dem Warmwalzen folgen wie beim Fräsen die Härtung und der Feinschliff.

Die von den Entwicklungspartnern hergestellte Maschine ließe schon die Warmwalzproduktion von 80 Zentimeter großen Zahnrädern zu, informiert IWU nun. (tw)